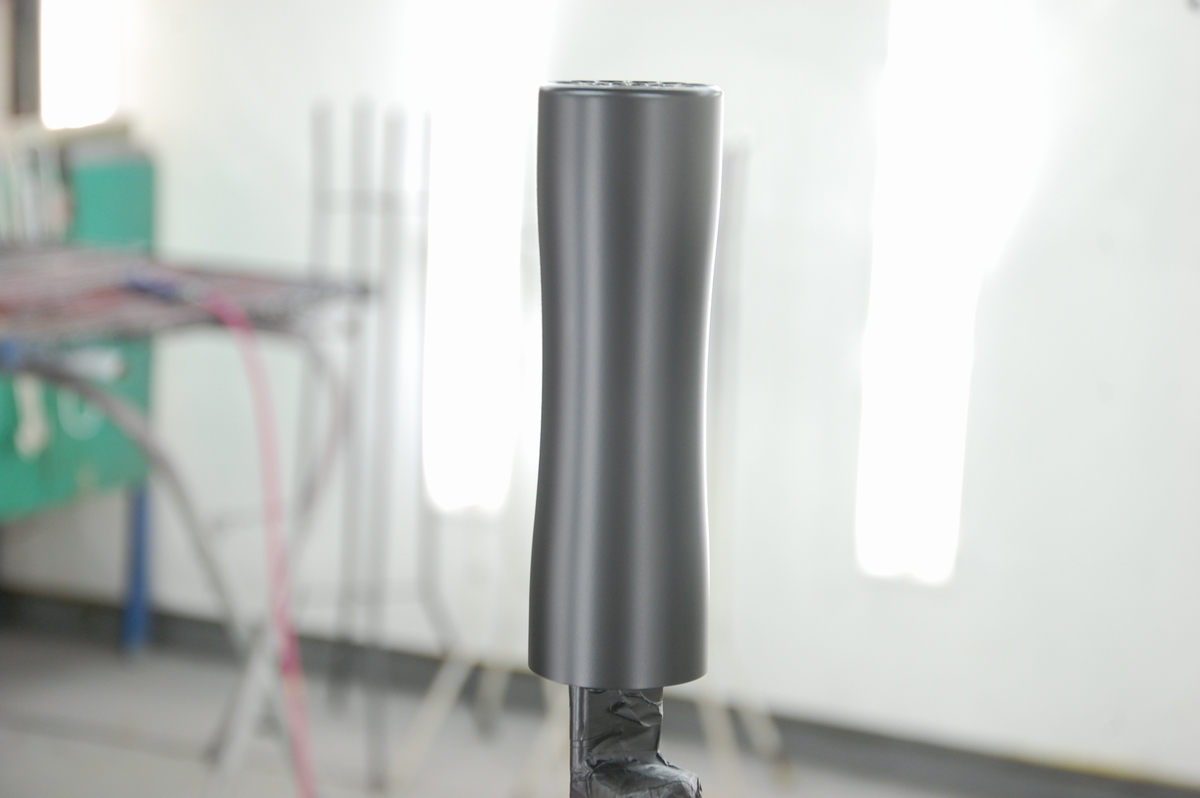

先日到着しておりました日産Y51フーガ用のステアリングスイッチパネルです。こちらのオーナー様は前回同車のテールランプ塗装をご依頼頂いた方で、この度も当店をご贔屓頂き誠にありがとうございます!

先日到着しておりました日産Y51フーガ用のステアリングスイッチパネルです。こちらのオーナー様は前回同車のテールランプ塗装をご依頼頂いた方で、この度も当店をご贔屓頂き誠にありがとうございます!

状態としては黒い樹脂に艶消し黒の塗装(恐らくはクリアー塗装無し)が施されています。

状態としては黒い樹脂に艶消し黒の塗装(恐らくはクリアー塗装無し)が施されています。

状態としては良く、梨地やシボ模様も無いので(平滑な状態なので)、下地処理は足付け処理のみを予定しています。

状態としては良く、梨地やシボ模様も無いので(平滑な状態なので)、下地処理は足付け処理のみを予定しています。

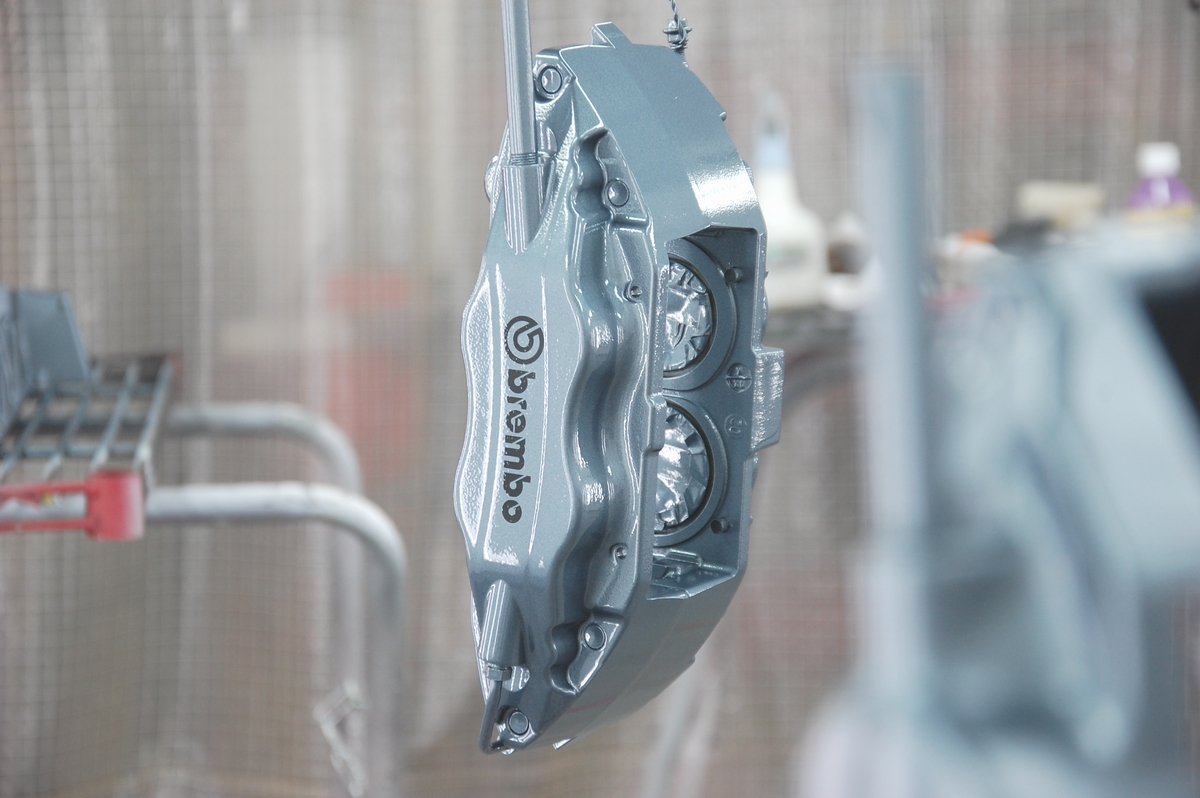

色につきましては見本としてこちらのパーツを一緒にお預かりしているのですが、これは塗装では無く「メッキ」となりますので通常の塗装ではここまでの表現は出来なく、ですので当店規定のSPFシルバーに、艶あり仕上げの塗装で承っています。

色につきましては見本としてこちらのパーツを一緒にお預かりしているのですが、これは塗装では無く「メッキ」となりますので通常の塗装ではここまでの表現は出来なく、ですので当店規定のSPFシルバーに、艶あり仕上げの塗装で承っています。

ちなみにこういった半光沢の落ち着いたメッキ仕上げは、近年の自動車内装部品に多く採用されていて、メッキなのか塗装なのか判り難い所があります。簡単な見分け方としては、塗装の場合は塗り難い箇所(穴の内部)などは入らなく、メッキの場合はドブ漬けなので入り組んだ細かい所も比較的ムラなく仕上がっているのが特徴です。ただしそのままだとメッキの光沢が強いので、それを落ち着かせるよう表面に艶消しクリアーなどを塗って敢えて輝きを鈍らせるといった方法が採用されています(下地をサンドブラスト等で荒してその後メッキを掛けて半光沢にする方法もありますが、自動車内装部品の場合は前者が多いように見受けられます。

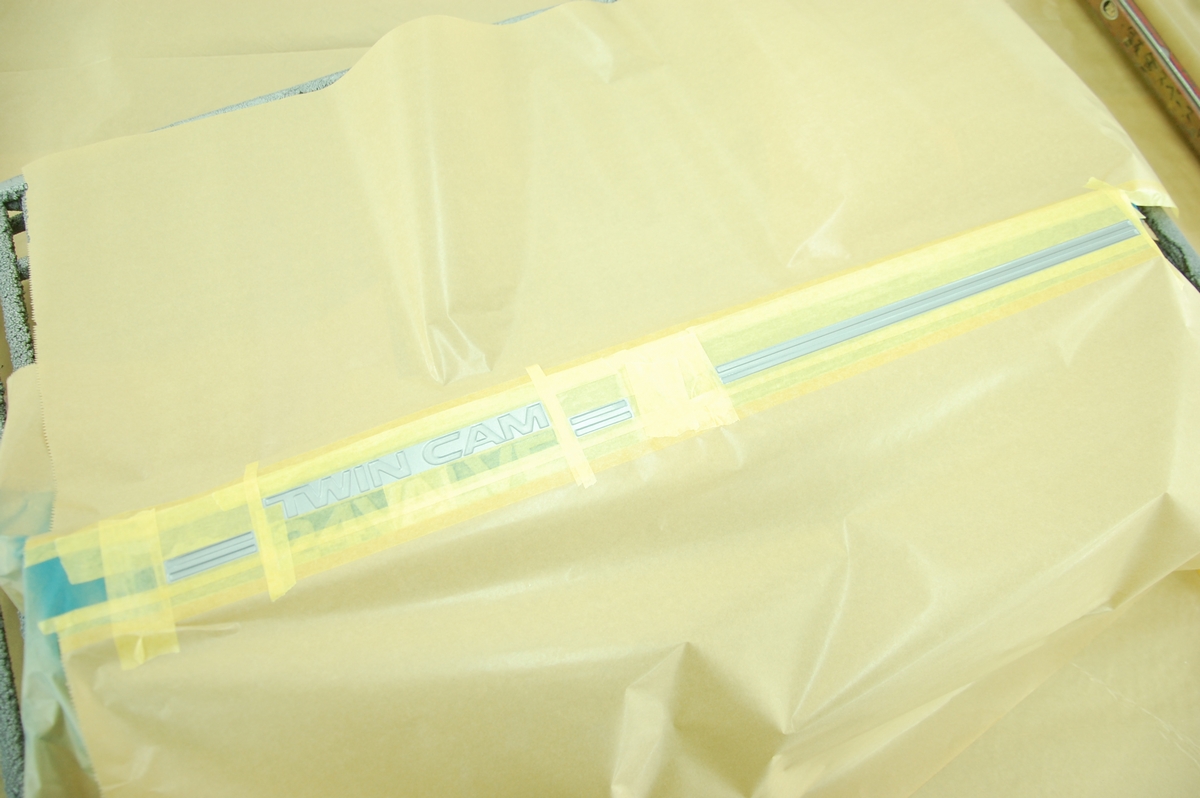

参考までに、ネットで販売されている部品の画像を一例として紹介します。

こちらはトヨタ30系ヴェルファイアのスイッチパネルに被せる社外品のカバーですが、見た感じ今回の見本と同じように見受けられます。

こちらはトヨタ30系ヴェルファイアのスイッチパネルに被せる社外品のカバーですが、見た感じ今回の見本と同じように見受けられます。

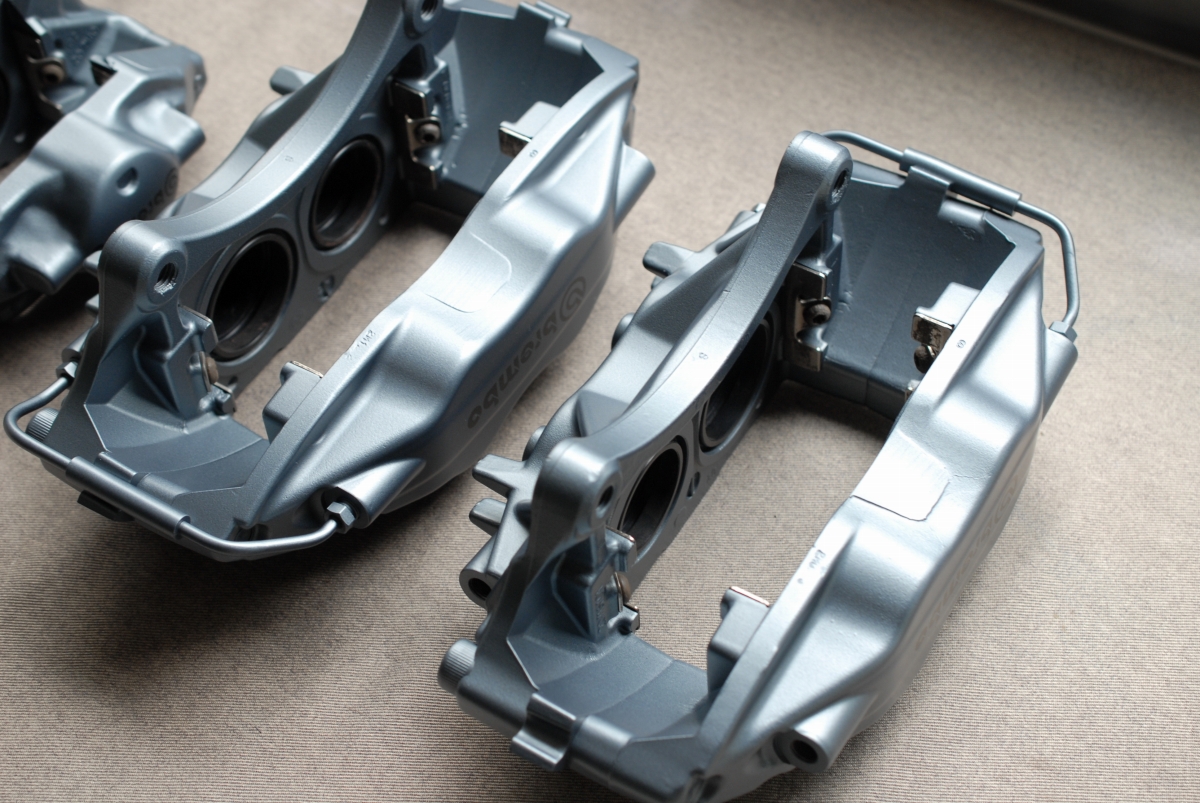

表面から見ると半光沢で落ち着いた感じに見えますが、

裏側を見ると装飾クロムメッキ特有の輝きがあるのが判るかと思います。これだとちょっとクドいので、この上に艶消しクリアーを塗る事で輝きを抑え、丁度良い具合に仕上げているといった感じです。

裏側を見ると装飾クロムメッキ特有の輝きがあるのが判るかと思います。これだとちょっとクドいので、この上に艶消しクリアーを塗る事で輝きを抑え、丁度良い具合に仕上げているといった感じです。

もしくは、近年はメッキ調塗装も比較的やり易くなったので、これを行った後に艶消しクリアーを塗れば似たような質感にはなるのですが、このメッキ調塗装は「完全硬化した艶あり黒塗装の上に、足付け処理無しでそのまま上塗り」という塗り方となる為、密着性が著しく低く、ですので当店ではお受付していません。出来ない訳では無くやらないという感じでして、何卒ご理解頂ければ幸いです。

もしくは、近年はメッキ調塗装も比較的やり易くなったので、これを行った後に艶消しクリアーを塗れば似たような質感にはなるのですが、このメッキ調塗装は「完全硬化した艶あり黒塗装の上に、足付け処理無しでそのまま上塗り」という塗り方となる為、密着性が著しく低く、ですので当店ではお受付していません。出来ない訳では無くやらないという感じでして、何卒ご理解頂ければ幸いです。

尚、今回艶あり仕上げなのは、ただでさえメッキ感の無いSPFシルバーを艶消し仕上げにするとさらに金属感が目減りし、ただのシルバーにしか見えなくなってしまうからです。

それでは作業が進行しましたらまた紹介をさせて頂きます。改めましてこの度のご依頼、誠に有難う御座います!