当店で色=塗料を作製するにあたっては、以下にように幾つかの方法に分かれています。

当店で色=塗料を作製するにあたっては、以下にように幾つかの方法に分かれています。

■調色

■色見本帳から似た色を選ぶ

■似たような色を作る

■配合データを作る(残す)

いずれも同じような事なのですが、一部有料での作業であったり意味が違っていたりするので、それぞれについて細かく紹介しようと思います。

最も一般的に呼ばれる「調色」は、基となる被塗物を参考に色を作製し、本塗り時と同じような条件として色板にスプレーガンを塗って微調整を行うような事を指しています。物理的に完全に同じ色の再現は出来ませんが、2時間くらい掛けて比較的近い色を作製します。それなりに時間が必要なので塗装費用とは別の有料オプションとしています。

最も一般的に呼ばれる「調色」は、基となる被塗物を参考に色を作製し、本塗り時と同じような条件として色板にスプレーガンを塗って微調整を行うような事を指しています。物理的に完全に同じ色の再現は出来ませんが、2時間くらい掛けて比較的近い色を作製します。それなりに時間が必要なので塗装費用とは別の有料オプションとしています。

【参考記事】

・cannondaleカーボンフォーク 調色

・RB26→RB28タイミングベルトカバー 調色

・Dino 調色作業

・RB26→RB28タイミングベルトカバー 調色作業

他には「色見本帳から似たような色を選ぶ」という方法がありますが、これは色見本と実際に作った色とでの差異が生じる為、出来上がった塗料は結構色味が違っていたりします。なので「ある程度の目安」くらいに考えて頂ければと思います。

他には「色見本帳から似たような色を選ぶ」という方法がありますが、これは色見本と実際に作った色とでの差異が生じる為、出来上がった塗料は結構色味が違っていたりします。なので「ある程度の目安」くらいに考えて頂ければと思います。

メリットとしては予め用意された配合データを基に色を作る為(=計量調色)、「10年後でも全く同じ色を作る事が可能」という利点があります。

最も簡単なのが「似たような色を作る」(=簡易的な色の作成)で、この場合スプレーガンで色板を塗ったりする事はせず、攪拌棒についた塗料と比較・確認するだけとなります。作業時間も5分程度としているので費用も掛かりません(勿論本塗りするまでスプレーガンで試し塗りをしての確認などもしません)。建築塗装などでよく見かける手法ですね。この場合とスプレーガンで塗った物とでは色の差異が出るので、こちらも大体な感じと考えて頂ければと思います。

最も簡単なのが「似たような色を作る」(=簡易的な色の作成)で、この場合スプレーガンで色板を塗ったりする事はせず、攪拌棒についた塗料と比較・確認するだけとなります。作業時間も5分程度としているので費用も掛かりません(勿論本塗りするまでスプレーガンで試し塗りをしての確認などもしません)。建築塗装などでよく見かける手法ですね。この場合とスプレーガンで塗った物とでは色の差異が出るので、こちらも大体な感じと考えて頂ければと思います。

【参考記事】

・SENNHEISER E945 Microphone Pink

・LOOK695

・ブレンボブレーキキャリパー 下準備

最も手間が掛かるのが「配合データを残す」事で、これは色を調整する毎にその量を計上していく必要がありますから、先の「調色」とこれを組み合わせると丸一日掛けて一色出来るかどうかといった作業となります。

最も手間が掛かるのが「配合データを残す」事で、これは色を調整する毎にその量を計上していく必要がありますから、先の「調色」とこれを組み合わせると丸一日掛けて一色出来るかどうかといった作業となります。

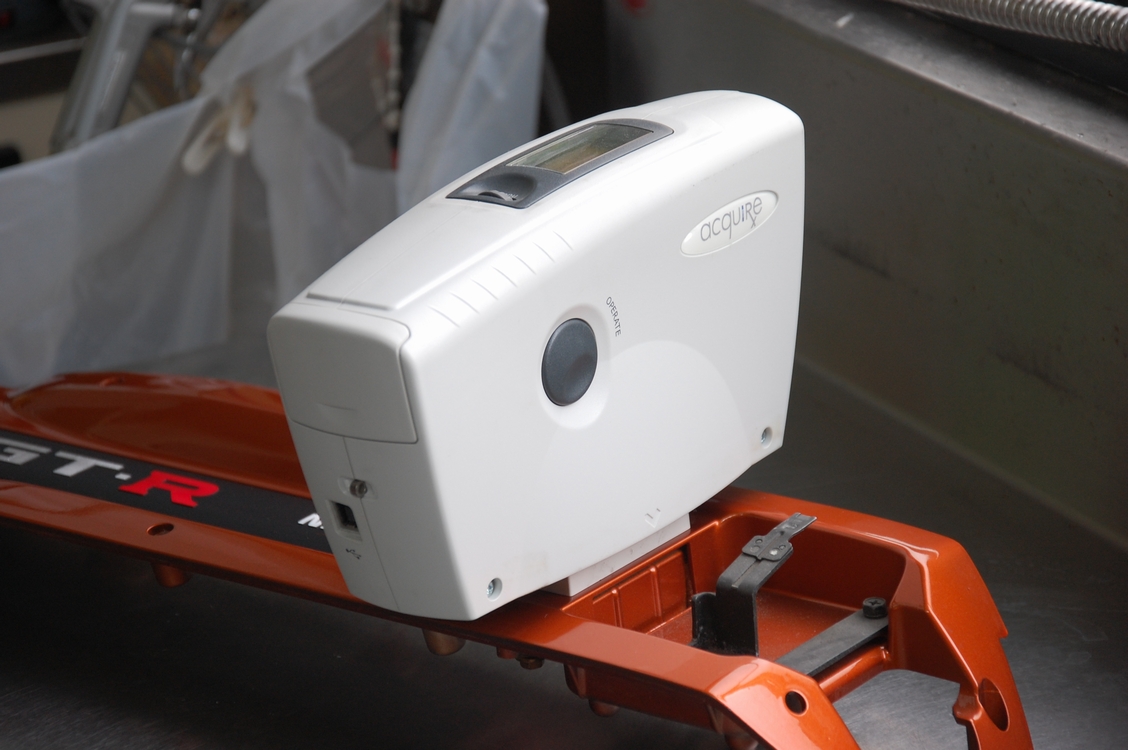

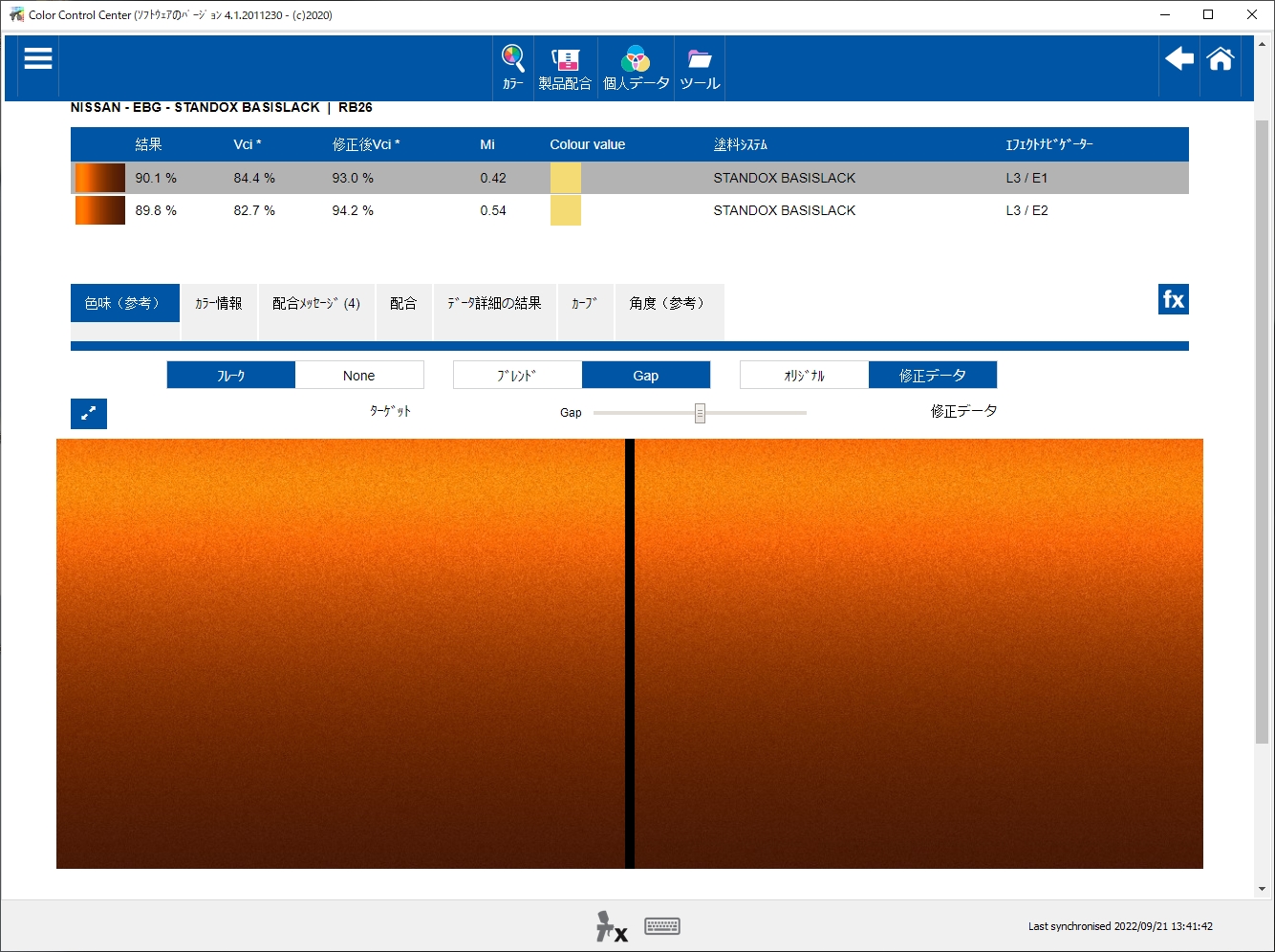

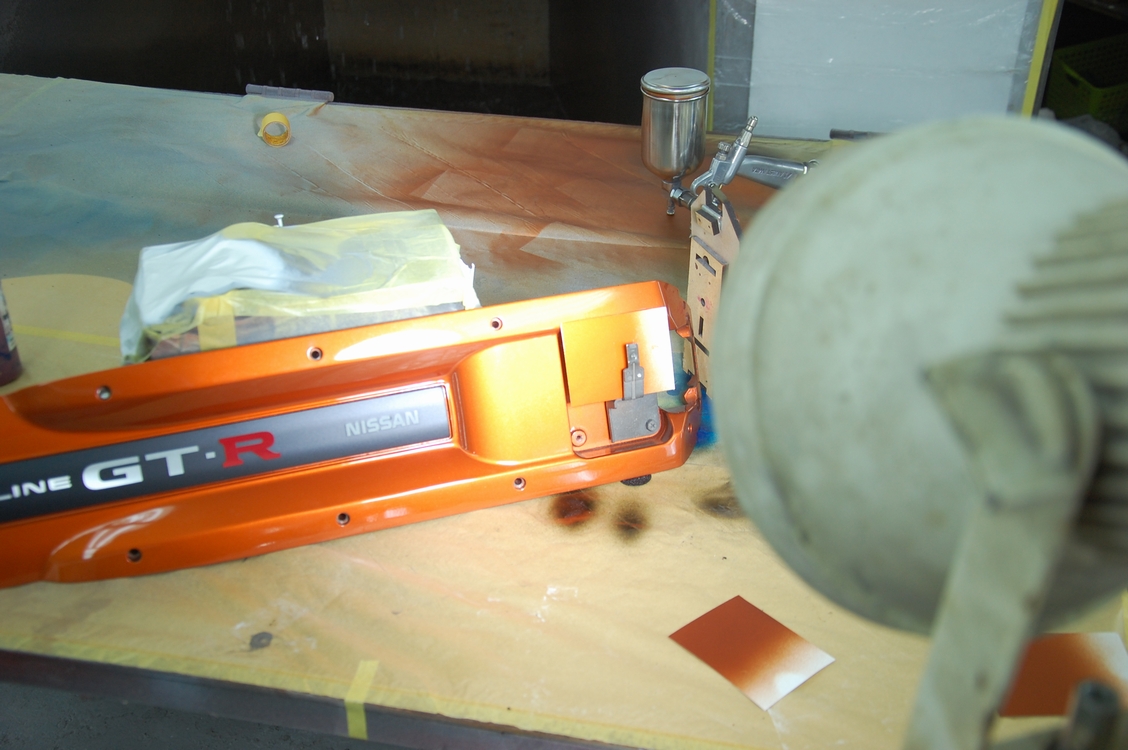

ただ上記の画像で行った内容は「調色」では無く、「簡易的に似たような色を作る」と「配合データを残す」の組み合わせなので、そこまで大変ではありません。ただ塗料を作っている途中の物と、その後出来上がった配合データで作った塗料では差異が生じますから(作業しているうちに溶剤分が揮発して重さが変わるので)、途中何度も一から色を作り直すなどしてそれなりに手間は掛かっています。

しかしならがら一度配合データを作っておけば、先に説明したように10年後でも物理的には全く同じ色を作る事が出来ますから、量産品などを塗装する場合には適しています。

ちなみに上記は「物理的には」なので、原色自体のロットぶれや攪拌不良、塗り方(主にメタリック)、先に塗った物の劣化(褪色など)によって色が変わってしまう場合はあります。自動車ボディが同じカラーコードなのに車体毎に色がブレるのはそういう理由からですね。

また塗料の作成でネックとなってくるのがPANTONEやCMKY、HTMLカラーコードでの色指定で、これらは「塗装」では無く「印刷」または「映像」ですから、これらを塗装で表現するのは実際には不可能です。

また塗料の作成でネックとなってくるのがPANTONEやCMKY、HTMLカラーコードでの色指定で、これらは「塗装」では無く「印刷」または「映像」ですから、これらを塗装で表現するのは実際には不可能です。

また当店が使う塗料=STANDOX社の物は元々「自動車補習用」の物なので、上記のようなパステルカラーは非常に不得意です。インド辺りに行けば派手な色の車も多いかも知れませんが、基本的に表面積が大きく実用的な物=車の場合は落ち着いた風合いの色が多く(地味な色)、パステルカラーのような配合データは殆ど無いのが実情だったりします。

と言う事で、小物塗装屋になってから力を入れたのがこういった比較的派手な色の見本を作る事でして、これらは全て配合データを記録していますから、その後の業務では大きな助けとなりました。

と言う事で、小物塗装屋になってから力を入れたのがこういった比較的派手な色の見本を作る事でして、これらは全て配合データを記録していますから、その後の業務では大きな助けとなりました。

例えばこの時はご指定されたピンクが印刷された物で、この場合下地の白(紙)の影響を受けていますから(色が透けていますから)、塗装で言うと「ソリッドキャンディーカラー」みたいな事となり、真面目に色を作ろうとすると非常に多くの時間が掛かります。ただ画像のように予め作ってある色見本から近い物を選ぶ事が出来ればほぼコストが掛からなく、似たような塗料の作成が可能となります(そして数年後にリピート頂いた時でも色の再現性を確保できます)。

例えばこの時はご指定されたピンクが印刷された物で、この場合下地の白(紙)の影響を受けていますから(色が透けていますから)、塗装で言うと「ソリッドキャンディーカラー」みたいな事となり、真面目に色を作ろうとすると非常に多くの時間が掛かります。ただ画像のように予め作ってある色見本から近い物を選ぶ事が出来ればほぼコストが掛からなく、似たような塗料の作成が可能となります(そして数年後にリピート頂いた時でも色の再現性を確保できます)。

自動車補修塗装のように一件辺りの工賃が数十万~数百万円となるような業務であれば(利益が確立された一産業であれば)調色作業も付帯費用としてその中に組み込めますが、保険を使った作業がまず無い小物塗装の場合では極力全体のコストを下げる工夫として各作業を細分化する必要がある訳ですね。

ちなみに現在ではそういった経験?を元にして、塗料の販売などにも対応しています。

ちなみに現在ではそういった経験?を元にして、塗料の販売などにも対応しています。

一般の方にはここまでシビアな色管理は必要無いと思いますが、フィギュアの塗装などで長年に渡って販売する際に個体毎の色ブレを防ぎたい!という事であれば良いかも知れません。同じ製品なのに購入する毎に色が違っていたら嫌ですよね。まあそういった色ブレを「味」として良い方に(それも価値として)捉える事も出来るかも知れませんが。

私的には手作り品の塗装で偶然できた模様を「世界に一つだけ!」みたいにあたかも貴重な物として謳うより、記録したデータの積み重ねでようやくたどり着いた!みたいな事の方が好きですかね。

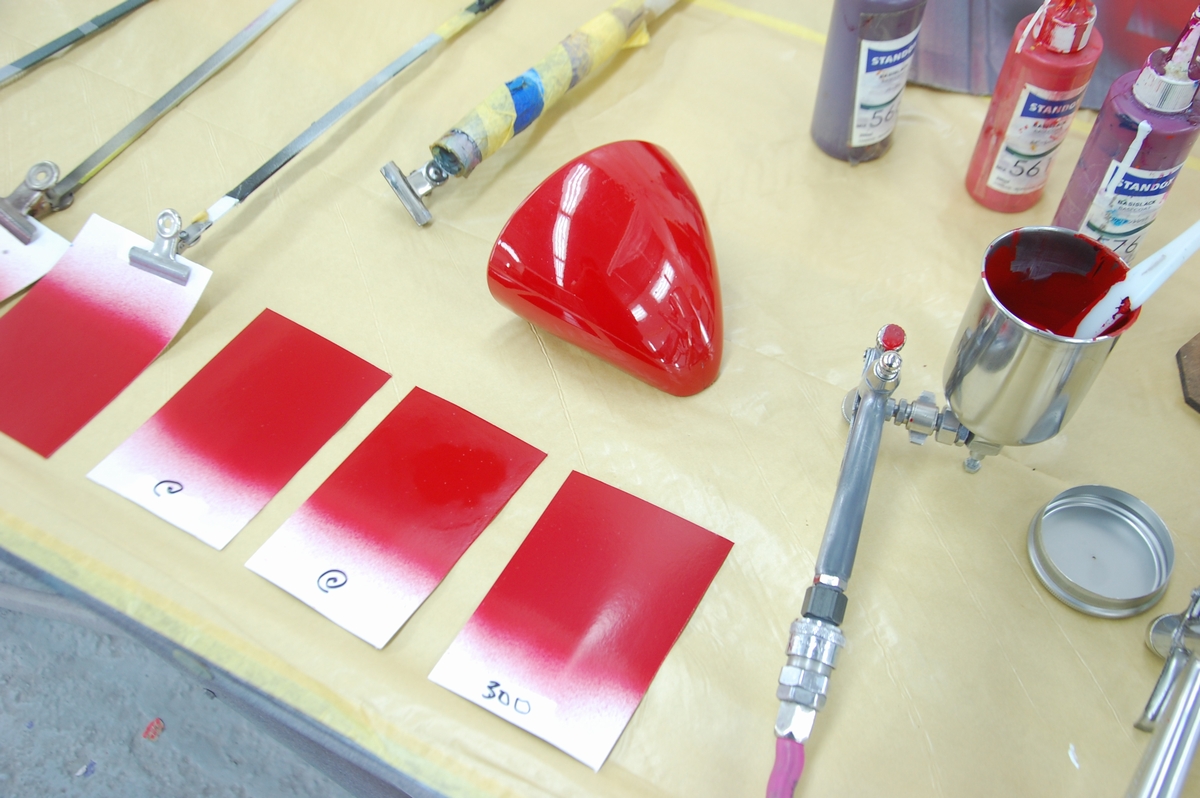

先日調色の見本としてお預かりしておりました塗装済みのドゥカティ用バックミラーです。今回はこちらを参考に色を作製します。

先日調色の見本としてお預かりしておりました塗装済みのドゥカティ用バックミラーです。今回はこちらを参考に色を作製します。 いきなり原色を混ぜて作っても良いのですが、今回の赤は在庫している塗料(フェラーリロッソコルサ300)に近い感じだったので、まずはそれをテストピースに塗装して確認します。

いきなり原色を混ぜて作っても良いのですが、今回の赤は在庫している塗料(フェラーリロッソコルサ300)に近い感じだったので、まずはそれをテストピースに塗装して確認します。 比色してみた感じとしては、ロッソコルサの方が彩度と明度が低く青味が強いので、その配合データから白(MIX570)と濁りの強い青(MIX566)を減らして新たに色を作製します。

比色してみた感じとしては、ロッソコルサの方が彩度と明度が低く青味が強いので、その配合データから白(MIX570)と濁りの強い青(MIX566)を減らして新たに色を作製します。 そこから鮮やかな赤(MIX561)、青2色、白をそれぞれ足しながら微調整を行います。

そこから鮮やかな赤(MIX561)、青2色、白をそれぞれ足しながら微調整を行います。 ちなみに比色する際はベースコートをしっかり乾かした状態にしてから行うのが必須で(塗った直後と乾いてからでは色が変わります)、ただしそうなると艶が消えて色味が判らなくなってしまいますから、その都度シリコンオフ(脱脂用の低溶解な溶剤)を塗って艶を出すようにします。クリアーを塗った方がより色味が分かり易いのですが、そうすると色板への塗り重ねが出来なくなるので(色板が数十枚必要になってしまうので)、代わりにベースコートを侵さないシリコンオフを使うのが一般的です。他に塗料用シンナー=所謂「トシン」(フタル酸用シンナー)などを使う場合もあります(後者の方が揮発が遅いので有効ですが、今は使っていません)。

ちなみに比色する際はベースコートをしっかり乾かした状態にしてから行うのが必須で(塗った直後と乾いてからでは色が変わります)、ただしそうなると艶が消えて色味が判らなくなってしまいますから、その都度シリコンオフ(脱脂用の低溶解な溶剤)を塗って艶を出すようにします。クリアーを塗った方がより色味が分かり易いのですが、そうすると色板への塗り重ねが出来なくなるので(色板が数十枚必要になってしまうので)、代わりにベースコートを侵さないシリコンオフを使うのが一般的です。他に塗料用シンナー=所謂「トシン」(フタル酸用シンナー)などを使う場合もあります(後者の方が揮発が遅いので有効ですが、今は使っていません)。 調色時に使う艶出し用のスプレーは缶スプレータイプが業界でメジャーですが、小物専門になってからは使用する機会が少なく、いざ使おうと思ったその時にはガスが抜けて使い物にならなくなっていたりするので、現在は直接スプレーガンにシリコンオフを入れて使っています。

調色時に使う艶出し用のスプレーは缶スプレータイプが業界でメジャーですが、小物専門になってからは使用する機会が少なく、いざ使おうと思ったその時にはガスが抜けて使い物にならなくなっていたりするので、現在は直接スプレーガンにシリコンオフを入れて使っています。 使った原色はロッソコルサに使用している物そのままのこの4色となります。

使った原色はロッソコルサに使用している物そのままのこの4色となります。