大変お待たせしました!先日本塗りを終えていたトヨタGR86インナーハンドル周りのパーツ8点の塗装、本日完成となります。

大変お待たせしました!先日本塗りを終えていたトヨタGR86インナーハンドル周りのパーツ8点の塗装、本日完成となります。

最初の状態も紹介します。

元々はこの様な状態で、

元々はこの様な状態で、

素地の表面がザラザラとした梨地だった物を、「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった作業で下地を平滑にしてから上塗りを行いました。

素地の表面がザラザラとした梨地だった物を、「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった作業で下地を平滑にしてから上塗りを行いました。

輝度感の高いシルバーメタリック=SPFシルバーで塗装を施しています。

輝度感の高いシルバーメタリック=SPFシルバーで塗装を施しています。

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

大変お待たせしました!先日本塗りを終えていたトヨタGR86インナーハンドル周りのパーツ8点の塗装、本日完成となります。

大変お待たせしました!先日本塗りを終えていたトヨタGR86インナーハンドル周りのパーツ8点の塗装、本日完成となります。

最初の状態も紹介します。

元々はこの様な状態で、

元々はこの様な状態で、

素地の表面がザラザラとした梨地だった物を、「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった作業で下地を平滑にしてから上塗りを行いました。

素地の表面がザラザラとした梨地だった物を、「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった作業で下地を平滑にしてから上塗りを行いました。

輝度感の高いシルバーメタリック=SPFシルバーで塗装を施しています。

輝度感の高いシルバーメタリック=SPFシルバーで塗装を施しています。

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

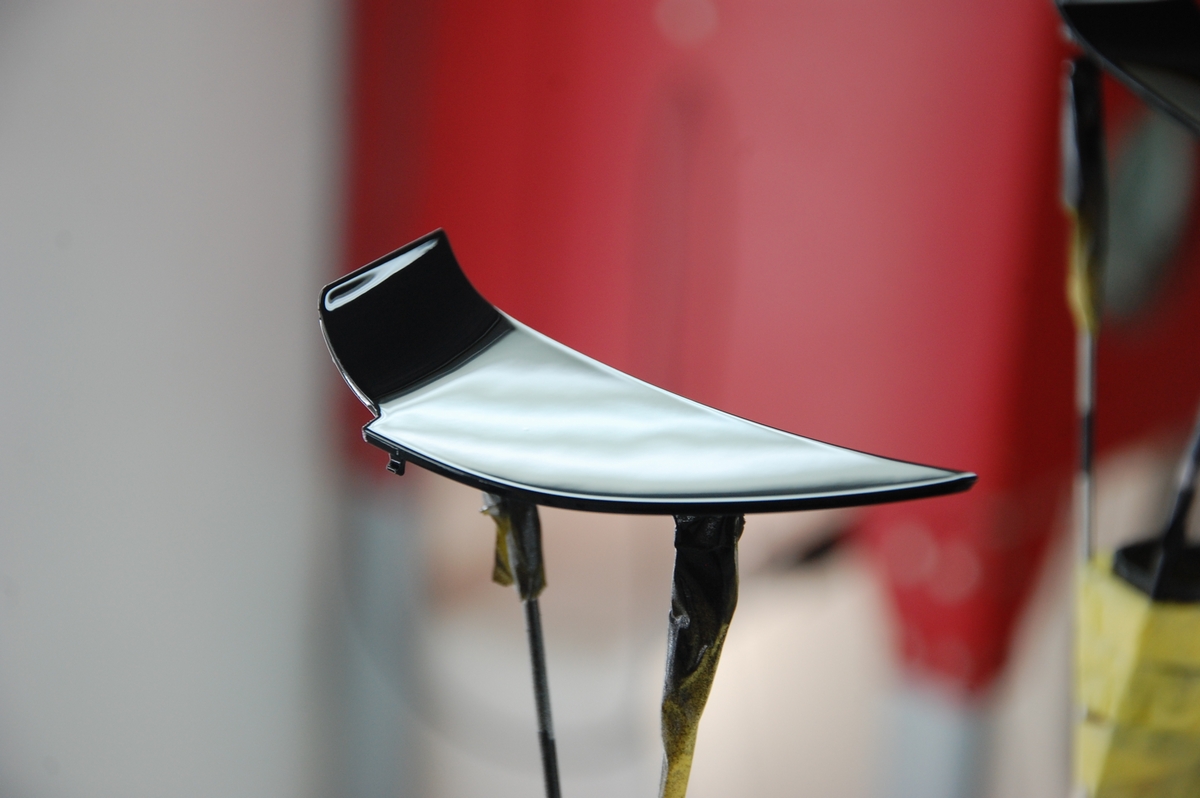

先日サーフェサーを塗っておいたプジョーRCZ純正ドアミラーカバーです。その後60℃40分程の熱を掛けて塗膜を硬化させ、ガイドコートとしてベースコートの黒をパラパラと塗っておきました。

先日サーフェサーを塗っておいたプジョーRCZ純正ドアミラーカバーです。その後60℃40分程の熱を掛けて塗膜を硬化させ、ガイドコートとしてベースコートの黒をパラパラと塗っておきました。

#600→#800の水研ぎでライン出しを行い、#1500でペーパー目を均します。

#600→#800の水研ぎでライン出しを行い、#1500でペーパー目を均します。

よく脱脂清掃し、プラスチック素地が露出している箇所にプラスチックプライマーを塗ったら本塗り開始です。

よく脱脂清掃し、プラスチック素地が露出している箇所にプラスチックプライマーを塗ったら本塗り開始です。

色はオーナー様ご指定の「ペルラネラブラック」(カラーコード:KTV)となります。

色はオーナー様ご指定の「ペルラネラブラック」(カラーコード:KTV)となります。

通常使う黒の原色=MIX571は入っておらず、「正面に黄色、透かしに赤味」が出る黒原色=MIX854が使われています。

通常使う黒の原色=MIX571は入っておらず、「正面に黄色、透かしに赤味」が出る黒原色=MIX854が使われています。

その他ホワイトパール=PE826、青原色2種で構成されています。ぱっと見はソリッドの黒に見えますが、青味掛かった黒パールといった感じですね。

その他ホワイトパール=PE826、青原色2種で構成されています。ぱっと見はソリッドの黒に見えますが、青味掛かった黒パールといった感じですね。

そして最後にクリアーを塗って本塗り完了です。お待たせしました!

そして最後にクリアーを塗って本塗り完了です。お待たせしました!

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

一方は塗装済み品で傷があった物を「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった作業で下地を整えています。

一方は塗装済み品で傷があった物を「研磨→プライマー塗布→サフェーサー塗布→完全硬化→研磨」といった作業で下地を整えています。

もう一方は新品で予めプライマーサーフェサーが塗ってあった物となります。

もう一方は新品で予めプライマーサーフェサーが塗ってあった物となります。

この後は恒温器に入れて一晩自然乾燥させ、後日60℃40分程の熱を掛けて塗膜を硬化させます。

それでは完成次第改めて紹介をさせて頂きます。どうぞもう少々お待ちくださいませ!

当店で色=塗料を作製するにあたっては、以下にように幾つかの方法に分かれています。

当店で色=塗料を作製するにあたっては、以下にように幾つかの方法に分かれています。

■調色

■色見本帳から似た色を選ぶ

■似たような色を作る

■配合データを作る(残す)

いずれも同じような事なのですが、一部有料での作業であったり意味が違っていたりするので、それぞれについて細かく紹介しようと思います。

最も一般的に呼ばれる「調色」は、基となる被塗物を参考に色を作製し、本塗り時と同じような条件として色板にスプレーガンを塗って微調整を行うような事を指しています。物理的に完全に同じ色の再現は出来ませんが、2時間くらい掛けて比較的近い色を作製します。それなりに時間が必要なので塗装費用とは別の有料オプションとしています。

最も一般的に呼ばれる「調色」は、基となる被塗物を参考に色を作製し、本塗り時と同じような条件として色板にスプレーガンを塗って微調整を行うような事を指しています。物理的に完全に同じ色の再現は出来ませんが、2時間くらい掛けて比較的近い色を作製します。それなりに時間が必要なので塗装費用とは別の有料オプションとしています。

【参考記事】

他には「色見本帳から似たような色を選ぶ」という方法がありますが、これは色見本と実際に作った色とでの差異が生じる為、出来上がった塗料は結構色味が違っていたりします。なので「ある程度の目安」くらいに考えて頂ければと思います。

他には「色見本帳から似たような色を選ぶ」という方法がありますが、これは色見本と実際に作った色とでの差異が生じる為、出来上がった塗料は結構色味が違っていたりします。なので「ある程度の目安」くらいに考えて頂ければと思います。

メリットとしては予め用意された配合データを基に色を作る為(=計量調色)、「10年後でも全く同じ色を作る事が可能」という利点があります。

最も簡単なのが「似たような色を作る」(=簡易的な色の作成)で、この場合スプレーガンで色板を塗ったりする事はせず、攪拌棒についた塗料と比較・確認するだけとなります。作業時間も5分程度としているので費用も掛かりません(勿論本塗りするまでスプレーガンで試し塗りをしての確認などもしません)。建築塗装などでよく見かける手法ですね。この場合とスプレーガンで塗った物とでは色の差異が出るので、こちらも大体な感じと考えて頂ければと思います。

最も簡単なのが「似たような色を作る」(=簡易的な色の作成)で、この場合スプレーガンで色板を塗ったりする事はせず、攪拌棒についた塗料と比較・確認するだけとなります。作業時間も5分程度としているので費用も掛かりません(勿論本塗りするまでスプレーガンで試し塗りをしての確認などもしません)。建築塗装などでよく見かける手法ですね。この場合とスプレーガンで塗った物とでは色の差異が出るので、こちらも大体な感じと考えて頂ければと思います。

【参考記事】

・SENNHEISER E945 Microphone Pink

最も手間が掛かるのが「配合データを残す」事で、これは色を調整する毎にその量を計上していく必要がありますから、先の「調色」とこれを組み合わせると丸一日掛けて一色出来るかどうかといった作業となります。

最も手間が掛かるのが「配合データを残す」事で、これは色を調整する毎にその量を計上していく必要がありますから、先の「調色」とこれを組み合わせると丸一日掛けて一色出来るかどうかといった作業となります。

ただ上記の画像で行った内容は「調色」では無く、「簡易的に似たような色を作る」と「配合データを残す」の組み合わせなので、そこまで大変ではありません。ただ塗料を作っている途中の物と、その後出来上がった配合データで作った塗料では差異が生じますから(作業しているうちに溶剤分が揮発して重さが変わるので)、途中何度も一から色を作り直すなどしてそれなりに手間は掛かっています。

しかしならがら一度配合データを作っておけば、先に説明したように10年後でも物理的には全く同じ色を作る事が出来ますから、量産品などを塗装する場合には適しています。

ちなみに上記は「物理的には」なので、原色自体のロットぶれや攪拌不良、塗り方(主にメタリック)、先に塗った物の劣化(褪色など)によって色が変わってしまう場合はあります。自動車ボディが同じカラーコードなのに車体毎に色がブレるのはそういう理由からですね。

また塗料の作成でネックとなってくるのがPANTONEやCMKY、HTMLカラーコードでの色指定で、これらは「塗装」では無く「印刷」または「映像」ですから、これらを塗装で表現するのは実際には不可能です。

また塗料の作成でネックとなってくるのがPANTONEやCMKY、HTMLカラーコードでの色指定で、これらは「塗装」では無く「印刷」または「映像」ですから、これらを塗装で表現するのは実際には不可能です。

また当店が使う塗料=STANDOX社の物は元々「自動車補習用」の物なので、上記のようなパステルカラーは非常に不得意です。インド辺りに行けば派手な色の車も多いかも知れませんが、基本的に表面積が大きく実用的な物=車の場合は落ち着いた風合いの色が多く(地味な色)、パステルカラーのような配合データは殆ど無いのが実情だったりします。

と言う事で、小物塗装屋になってから力を入れたのがこういった比較的派手な色の見本を作る事でして、これらは全て配合データを記録していますから、その後の業務では大きな助けとなりました。

と言う事で、小物塗装屋になってから力を入れたのがこういった比較的派手な色の見本を作る事でして、これらは全て配合データを記録していますから、その後の業務では大きな助けとなりました。

例えばこの時はご指定されたピンクが印刷された物で、この場合下地の白(紙)の影響を受けていますから(色が透けていますから)、塗装で言うと「ソリッドキャンディーカラー」みたいな事となり、真面目に色を作ろうとすると非常に多くの時間が掛かります。ただ画像のように予め作ってある色見本から近い物を選ぶ事が出来ればほぼコストが掛からなく、似たような塗料の作成が可能となります(そして数年後にリピート頂いた時でも色の再現性を確保できます)。

例えばこの時はご指定されたピンクが印刷された物で、この場合下地の白(紙)の影響を受けていますから(色が透けていますから)、塗装で言うと「ソリッドキャンディーカラー」みたいな事となり、真面目に色を作ろうとすると非常に多くの時間が掛かります。ただ画像のように予め作ってある色見本から近い物を選ぶ事が出来ればほぼコストが掛からなく、似たような塗料の作成が可能となります(そして数年後にリピート頂いた時でも色の再現性を確保できます)。

自動車補修塗装のように一件辺りの工賃が数十万~数百万円となるような業務であれば(利益が確立された一産業であれば)調色作業も付帯費用としてその中に組み込めますが、保険を使った作業がまず無い小物塗装の場合では極力全体のコストを下げる工夫として各作業を細分化する必要がある訳ですね。

ちなみに現在ではそういった経験?を元にして、塗料の販売などにも対応しています。

ちなみに現在ではそういった経験?を元にして、塗料の販売などにも対応しています。

一般の方にはここまでシビアな色管理は必要無いと思いますが、フィギュアの塗装などで長年に渡って販売する際に個体毎の色ブレを防ぎたい!という事であれば良いかも知れません。同じ製品なのに購入する毎に色が違っていたら嫌ですよね。まあそういった色ブレを「味」として良い方に(それも価値として)捉える事も出来るかも知れませんが。

私的には手作り品の塗装で偶然できた模様を「世界に一つだけ!」みたいにあたかも貴重な物として謳うより、記録したデータの積み重ねでようやくたどり着いた!みたいな事の方が好きですかね。

先日お預かりしておりました シュア NEXADYNE8/C(NXN8/C-J)ボーカルマイクです。

先日お預かりしておりました シュア NEXADYNE8/C(NXN8/C-J)ボーカルマイクです。

上の画像を見て頂くと判るのですが、グリルの「SHURE」のロゴが、マイク本体の中心からズレてしまっていますので、

今回はこの様な感じでグリルの「SHURE」のロゴを中心として、本体側のロゴをこのラインに合わせるようにします。

今回はこの様な感じでグリルの「SHURE」のロゴを中心として、本体側のロゴをこのラインに合わせるようにします。

グリルに入れる「SHURE」のロゴの位置が判るよう印を付けておきます。

グリルに入れる「SHURE」のロゴの位置が判るよう印を付けておきます。

元々あるロゴは赤味のあるグレーで、今回これをグリーンに変更します。

元々あるロゴは赤味のあるグレーで、今回これをグリーンに変更します。

そしてマイク本体です。全体を#800相当の布状研磨副資材(アシレックスレモン)で足付け処理してあります。

そしてマイク本体です。全体を#800相当の布状研磨副資材(アシレックスレモン)で足付け処理してあります。

こちらはマーブル柄のラップ塗装を行うのですが、まずは下色となる「黒」を塗装します。画像はベースコートの黒を塗り終わった状態です。

こちらはマーブル柄のラップ塗装を行うのですが、まずは下色となる「黒」を塗装します。画像はベースコートの黒を塗り終わった状態です。

以前テスト的に、このまま続けてシルバーを塗装→ラップを貼って剥がして模様を出した事があるのですが、その際先に塗った黒を溶かしてしまい柄が変な感じになり、また肌の凸凹も大きくなってしまったので、

現在は一旦クリアーを塗って黒が溶けない(侵されない)ようにしてからシルバーを塗るようにしています。

現在は一旦クリアーを塗って黒が溶けない(侵されない)ようにしてからシルバーを塗るようにしています。

また今回はラップ塗装の後にグラデーション塗装、さらにロゴ入れも行う為に塗装回数が増えますから、全体の塗膜厚を無用につけないよう通常2コート行うクリアーを1コートのみとしています。多少肌が悪くなってしまいますが最後にしっかり塗り込むので現時点では問題ありませんからご安心くださいませ。

それでは作業が進行しましたらまた紹介をさせて頂きます。どうぞもう少々お待ちくださいませ!

先日下準備を行っておいたトヨタGR86インナーハンドル周りのパーツ8点です。

先日下準備を行っておいたトヨタGR86インナーハンドル周りのパーツ8点です。

プラスチック素地が露出している箇所にはプラスチックプライマーを塗布します。

プラスチック素地が露出している箇所にはプラスチックプライマーを塗布します。

ハンドルロックのパーツはギザギザ状になっているはサフェを塗らないようにしています。中途半端に埋まってしまうと変になってしまうからですね。

ハンドルロックのパーツはギザギザ状になっているはサフェを塗らないようにしています。中途半端に埋まってしまうと変になってしまうからですね。

今回は黒とSPFシルバーの2色で承っていますが、SPFシルバーは下色に黒を塗るので、途中までは一緒に本塗りを行い、黒が塗り終わったら一旦それぞれを別けるようにします。

今回は黒とSPFシルバーの2色で承っていますが、SPFシルバーは下色に黒を塗るので、途中までは一緒に本塗りを行い、黒が塗り終わったら一旦それぞれを別けるようにします。

こちらの背面パーツは黒で承っています。いずれも艶あり、クリスタルクリアー仕様となります。

こちらの背面パーツは黒で承っています。いずれも艶あり、クリスタルクリアー仕様となります。

各パーツはフチまでしっかり塗れるよう、裏側に十分なスペースを確保して固定しています。昔(車体を塗っていた時)は段ボールの上にガムテープで固定しただけだったりしますが、そうすると横からだけしかスプレーが出来ず、フチの塗りが甘くなったりする為ですね(あと裏側がザラザラになって見た目と触感が悪い)。

各パーツはフチまでしっかり塗れるよう、裏側に十分なスペースを確保して固定しています。昔(車体を塗っていた時)は段ボールの上にガムテープで固定しただけだったりしますが、そうすると横からだけしかスプレーが出来ず、フチの塗りが甘くなったりする為ですね(あと裏側がザラザラになって見た目と触感が悪い)。

しっかりウェットコートで「ツルン」とした肌になるようにしておきます。

しっかりウェットコートで「ツルン」とした肌になるようにしておきます。

一旦ここでブースから出し、埃が着かない安全なスペース=恒温器の中で保管しておきます。

一旦ここでブースから出し、埃が着かない安全なスペース=恒温器の中で保管しておきます。

そしてSPFシルバーです。こちらも肌を荒らすとこの後に塗るメタリックがガタガタになってしまうので、下色の黒が平滑になるようにしています。

そしてSPFシルバーです。こちらも肌を荒らすとこの後に塗るメタリックがガタガタになってしまうので、下色の黒が平滑になるようにしています。

ベースコート用の樹脂=STANDOX MIX599とSPFシルバーを4 :1の割合で混合しています。下地の黒を透かしてより陰影を強くする為ですね。

ベースコート用の樹脂=STANDOX MIX599とSPFシルバーを4 :1の割合で混合しています。下地の黒を透かしてより陰影を強くする為ですね。

SPFシルバーはメタリック粒子が細かく輝度感が高いのが特徴です。原色名はJLM-906で、恐らく「JAPAN LIMITED METALLIC」(日本限定)の略では無いかと思っています。SPFはスーパーファイン(めっちゃ細かい)とかですかね。

SPFシルバーはメタリック粒子が細かく輝度感が高いのが特徴です。原色名はJLM-906で、恐らく「JAPAN LIMITED METALLIC」(日本限定)の略では無いかと思っています。SPFはスーパーファイン(めっちゃ細かい)とかですかね。

通常メタリック粒子を細かくすると透かしも白くなるのが一般的ですが(STANDOX MIX591やCROMAX AM10のように)、

通常メタリック粒子を細かくすると透かしも白くなるのが一般的ですが(STANDOX MIX591やCROMAX AM10のように)、

近年登場したメタリック原色は、粒子を細かくしつつ透かしを黒くしてコントラストを強調した表現を可能としています。これの究極がメッキ調塗装ですね。ただメッキ調塗装は全般的に密着性が著しく悪いので(弱いというレベルでは無く簡単に剥がれます)、現在当店ではお受付しておりません。

近年登場したメタリック原色は、粒子を細かくしつつ透かしを黒くしてコントラストを強調した表現を可能としています。これの究極がメッキ調塗装ですね。ただメッキ調塗装は全般的に密着性が著しく悪いので(弱いというレベルでは無く簡単に剥がれます)、現在当店ではお受付しておりません。

その後避けておいた黒パーツを合流し、クリアーを塗ったら本塗り完了です。お待たせしました!

その後避けておいた黒パーツを合流し、クリアーを塗ったら本塗り完了です。お待たせしました!

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

クリアーは高品位なタイプのクリスタルクリアーの仕様となります。

高輝度メタリックはクリアーを塗ると金属感が低くなってしまうのが特徴というか弱点なのですが、

高輝度メタリックはクリアーを塗ると金属感が低くなってしまうのが特徴というか弱点なのですが、

ベースコートそのままだと塗膜の強度が弱いのでこれは仕方ないですかね。

ベースコートそのままだと塗膜の強度が弱いのでこれは仕方ないですかね。

逆にそれを応用して、メッキそのままだとクドイところを、その上に艶消しクリアーを塗ってメッキ感を弱くする方法もあります。

この後は一晩自然乾燥させ、後日60℃40分程の熱を掛けて塗膜を硬化させます。

この後は一晩自然乾燥させ、後日60℃40分程の熱を掛けて塗膜を硬化させます。

それでは完成次第改めて紹介をさせて頂きます。どうぞもう少々お待ちくださいませ!